Jangan ragu untuk menghubungi saat Anda membutuhkan kami!

Mengapa industri dirgantara lebih suka berbelok horizontal? Mengungkap Rahasia Teknologi Pemesinan Disk Turbin Presisi Tinggi

2025.08.06

2025.08.06

Berita Industri

Berita Industri

1. Mengapa industri dirgantara lebih suka pusat belok horizontal ?

Keuntungan Gravitasi: Hindari deformasi benda kerja besar

Masalah berputar vertikal: Saat memproses benda kerja yang berat (seperti disk turbin dengan diameter lebih dari 1,5 m), berat benda kerja akan menyebabkan deformasi selama penjepitan, mempengaruhi kebulatan (biasanya melebihi toleransi lebih dari 0,02mm).

Solusi horizontal: benda kerja ditempatkan secara horizontal, gravitasi didistribusikan secara merata, dan kebulatan dapat dikontrol dalam 0,005mm dengan dudukan pusat hidrolik.

Manajemen Chip: Mencegah paduan suhu tinggi menempel pada alat

Tantangan Bahan Aerospace: Paduan suhu tinggi berbasis nikel rentan terhadap keripik panjang saat memotong, dan pemrosesan vertikal rentan terhadap keterjeratan dengan alat ini.

Keuntungan Horizontal: Keripik secara alami jatuh ke alur chip, dan dengan pendinginan bertekanan tinggi (70bar), kehidupan pahat meningkat sebesar 40%.

Stabilitas: Resistensi getaran meningkat 3 kali

Perbandingan Getaran:

| Sumber Getaran | Amplitudo putar vertikal | Amplitudo belok horisontal |

| Kekuatan spindle ketidakseimbangan | 0.015mm | 0,005mm |

| Fluktuasi Gaya Pemotongan | 0.008mm | 0,003mm |

Hasil: Struktur horizontal memiliki kekakuan yang lebih tinggi dan cocok untuk belokan halus (RA 0,4μm) dan belokan super halus (RA 0,1μm) dari bagian penerbangan.

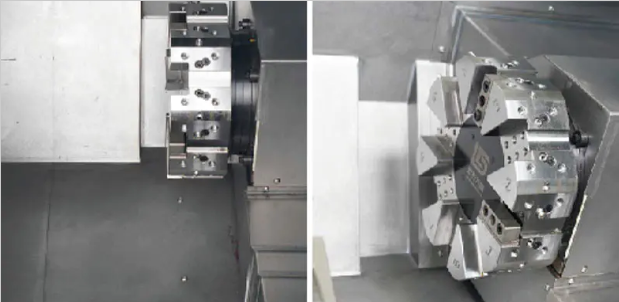

Pemesinan multi-tugas: Putar lengkap dan penggilingan dalam satu penjepit

Proses Khas: Disk Turbin perlu menyelesaikan 20 proses seperti memutar lingkaran luar → penggilingan mortise dan dewa → lubang pendingin pengeboran.

Solusi horizontal: Dilengkapi dengan menara power sumbu-B untuk mewujudkan pemindahan, penggilingan dan pengeboran pemesinan komposit, dengan akurasi posisi ± 0,01mm.

2. Panduan Pemecahan Masalah Pusat Putar Horisontal

Pemecahan masalah sistem mekanis

- Getaran/kebisingan spindel abnormal

Kemungkinan penyebab:

Keausan bantalan spindle (umum dalam peralatan dengan lebih dari 10.000 jam)

Kegagalan penyeimbangan dinamis (alat/benda kerja tidak dikalibrasi)

Menggabungkan longgar atau rusak

Larutan:

Deteksi Nilai Getaran:

Gunakan penganalisa getaran. Jika getaran aksial lebih besar dari 2,5mm/s, bantalan perlu diganti

Kalibrasi penyeimbangan dinamis:

G6.3 Balancing dinamis dilakukan setelah alat dijepit (ketidakseimbangan residual <1g · mm)

Periksa kopling:

Torsi baut pengetatan harus memenuhi standar spesifikasi (seperti baut ISO 4017 M12 membutuhkan 90n · m)

- Ukuran permesinan tidak stabil (± 02mm atau lebih dari toleransi)

Alasan yang mungkin:

Clearance terbalik sekrup bola terlalu besar (> 0,01mm)

Panduan keausan rel menyebabkan pergeseran gerakan

Deformasi termal (kenaikan suhu spindel > 15 ℃ tidak dikompensasi)

Larutan:

Kompensasi Izin Terbalik:

Masukkan nilai izin yang diukur dalam sistem CNC (seperti Parameter FanUC #1851)

Periksa Panduan Akurasi Rel:

Ukur dengan interferometer laser, kelurusan > 0,01mm/500mm perlu dikikis

Strategi Kompensasi Termal:

Panaskan lebih dulu spindel selama 30 menit, atau aktifkan kompensasi otomatis sensor suhu

Kegagalan sistem listrik dan kontrol

- Servo Drive Alarm (kesalahan overload/encoder)

Kode Alarm Umum:

ALM414 (kelebihan beban): Mekanik Jamming atau Gain Parameter Ketidakcocokan

ALM513 (Kesalahan Encoder): Gangguan saluran sinyal atau kerusakan encoder

Langkah Pemrosesan:

Periksa resistensi mekanis:

Putar sekrup timah secara manual, resistansi harus <5n · m

Deteksi Encoder:

Periksa bentuk gelombang sinyal fase A/B/Z dengan osiloskop untuk melihat apakah selesai

Sesuaikan parameter servo:

Kurangi Gain Loop Posisi (seperti dari 5000 menjadi 3000)

- Kegagalan perubahan alat menara

Manifestasi kesalahan:

Disk alat tidak dapat dikunci (tekanan hidrolik <40bar)

Kebingungan Nomor Alat (Kehilangan Sinyal PMC)

Larutan:

Periksa sistem hidrolik:

Uji Tekanan Perubahan Alat dan sesuaikan katup pereduksi tekanan ke 60bar

Bersihkan pin penentuan posisi:

Bersihkan lubang pin dengan minyak tanah dan oleskan minyak mos₂

Setel ulang sinyal nomor alat:

Sejajarkan kembali asal-usul Turret (lihat bagian "Penyesuaian Pengindeksan Turret" dari Manual Alat Mesin)

Kegagalan sistem pendinginan dan tambahan

- Kebocoran pendingin bertekanan tinggi

Lokasi titik kebocoran:

Penuaan Rotary Joint Seal (umur sekitar 2 tahun)

Kerusakan cincin-O sambungan pipa

Perawatan Darurat:

Plugging sementara:

Bungkus kebocoran dengan selotip penyegelan yang tahan minyak

Penggantian segel:

Gunakan bahan fluororubber (resistansi suhu di atas 200 ° C)

- Konveyor chip macet

Akar penyebab:

Keripik panjang terbungkus (terutama paduan aluminium/stainless steel)

Ketegangan rantai yang tidak mencukupi (Droop> 10mm)

Langkah -langkah pencegahan:

Mengoptimalkan chip breaking:

Gunakan bilah dengan alur pemutus chip (seperti Mitsubishi UE6110)

Sesuaikan rantai:

Ketegangan Menurut Standar Manual (seperti 50N Preload untuk rantai dengan pitch 100mm)

3. Saran pemeliharaan sistematis untuk pusat belok horizontal

Pemeliharaan harian

- Periksa sebelum memulai mesin

Sistem Pelumasan: Konfirmasikan tingkat oli panduan oli rel dan oli spindel.

Deteksi Tekanan Udara: Periksa tekanan sumber udara (≥0.6mpa) untuk memastikan bahwa perlengkapan dan menara beroperasi secara normal.

Status pendingin: Amati konsentrasi (5% ~ 8% emulsi direkomendasikan), dan filter tidak diblokir.

- Pemantauan selama operasi

Suhu spindel: Selama pemrosesan kontinu, kenaikan suhu harus kurang dari 15 ℃ (kenaikan suhu abnormal dapat mengindikasikan keausan bantalan).

Kebisingan abnormal: Pantau apakah ada kebisingan abnormal ketika spindle, menara, dan panduan panduan bergerak.

- Membersihkan setelah dimatikan

Pembersihan chip: Lepaskan chip logam di meja kerja, rel pemandu, dan konveyor chip (untuk menghindari akumulasi dan korosi).

Penghapusan penutup pelindung: Bersihkan penutup pelindung rel pemandu dengan kain non-anyaman untuk mencegah puing-puing menggaruk strip penyegelan.

Pemeliharaan mingguan

- Inspeksi Sistem Mekanik

Panduan panduan dan sekrup timbal:

Gerakkan setiap sumbu secara manual untuk merasakan apakah resistensi seragam (resistensi abnormal dapat menunjukkan bahwa gaya preload telah gagal).

Periksa apakah pelat scraper panduan rusak (siklus penggantian: 6 ~ 12 bulan).

Akurasi penentuan posisi menara:

Gunakan pengukur dial untuk mendeteksi kesalahan penentuan posisi pengulangan menara.

- Sistem hidrolik dan pneumatik

Tes tekanan hidrolik:

Tekanan penguncian menara (biasanya 60 ~ 80bar), jika lebih rendah dari 40bar, perlu diperbaiki.

Drainase saluran udara:

Tiriskan air kental di filter udara untuk mencegahnya memasuki katup solenoid.

- Sistem Listrik

Status Kabel: Periksa apakah kabel motor servo dan encoder dipakai atau ditekuk.

Resistensi tanah: Ukur resistansi tanah dari alat mesin (diperlukan ≤4Ω).

Pemeliharaan mendalam bulanan

- Deteksi dan Kompensasi Akurasi

Deteksi Clearance Terbalik:

Gunakan interferometer laser untuk mengukur clearance terbalik dari setiap sumbu (nilai yang diijinkan: ≤0.01mm).

Masukkan nilai kompensasi dalam sistem CNC (seperti parameter FanUC #1851).

Kalibrasi akurasi geometris:

Periksa vertikalitas spindel dan meja kerja (≤0.01mm/300mm).

- Pemeliharaan sistem pendingin

Penggantian elemen filter pompa tekanan tinggi:

Elemen filter dari sistem pendingin tekanan tinggi (70bar) harus diganti setiap 3 bulan.

Flushing Pipeline:

Gunakan zat pembersih alkali (pH = 9 ~ 10) untuk mengedarkan dan menyiram pipa pendingin untuk mencegah pertumbuhan bakteri.